Masovnen

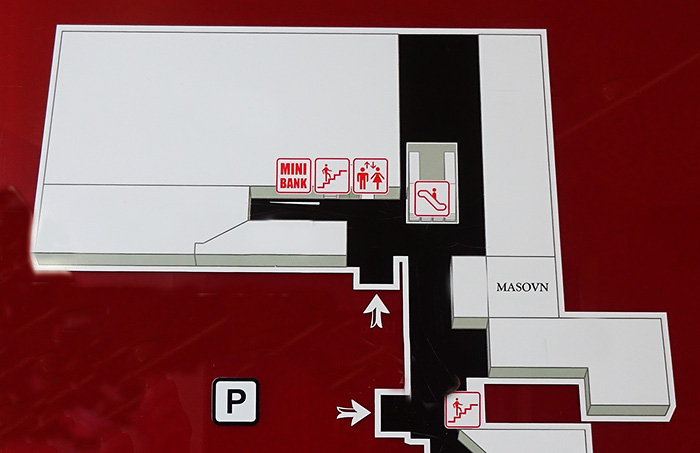

Kart: Se startsiden (nederste kart)

Navnet masovn kommer av planetnavnet Mars, som har samme symbol som grunnstoffet jern.

Den nederlandske finansmannen Gabriel Marcelis (Marselis) ble eier av jernverksvirksomheten i Bærum i 1641. Han flyttet jernverket fra Vøyen, der landets første masovn ble bygget i 1622, til der Bærums Verk nå ligger. I 1643 lot han bygge en dobbel masovn der. Med malm fra Arendal og Kragerø kunne han fremstille renere jern, og det ble først laget kanoner, kanonkuler, spiker og stangjern (stenger av smibart jern). Senere ble det laget blant annet geværer, ovner, maskindeler, beslag, rekkverk og balkonger.

Kanonene som ble produsert, var ikke av beste kvalitet og kunne sprekke. Børse- og geværsmedene var derimot godt fornøyde med Bærumsjernet.

Bærums Verk laget også Løkke bro i Sandvika (1829), det 43 m høye Færder fyr (1857) og jernplater til det første norskbygde jernskip.

Først ble jernmalm hentet lokalt, men den var ikke så godt egnet for masovnen. Senere ble malmen hentet fra Arendal og Kragerø.

Se egen omtale av gruvedrift og malmtyper.

Malmen ble fraktet med skip til Sandvika, der folk i Malmskrivergården sørget for registrering og kontroll. Fra Malmskrivergården gikk transporten til og fra Bærums Verk langs to traseer.

Bærums Verk ble en stor bedrift. Beregninger viser at en tredjedel av befolkningen i Asker og Bærum i en periode var involvert i driften ved Bærums Verk. Det trengtes kullbrennere, kullkjørere, malmkjørere og ovnsarbeidere, og det trengtes korn og kjøtt fra flere gårder. I 1865 viser en folketelling at Bærums Verk var det tettstedet i Bærum der det bodde flest mennesker; det var her senteret i Bærum lå.

En masovn bestod av et stort kammer der jernmalm og trekull ble lagt lagvis. Når trekullet brant, tok kullet til seg oksygen fra jernoksidet (en sammensetning av jern og oksygen) i malmen, og man fikk mer eller mindre rent jern (råjern, tidligere kalt rujern). Se tegning av en masovn ovenfor.

Det flytende råjernet ble tappet fra bunnen av ovnen. Det kunne så fylles i støpeformer som var laget av sand på gulvet foran ovnen.

Se egen omtale av støperibygningene.

Veggene i ovnene var bygget opp av ulike typer spesialstein. Nederst pumpet blåsebelger inn luft som fikk opp temperaturen i ovnen. Temperaturen kunne bli ca. 1200 grader. Fossen ga kraft til blåsebelgene, derfor måtte en masovn ligge ved en foss. Fossekraft var også nødvendig for å drive stangjernshammere som bearbeidet jernet (råjernet) videre til smibart jern. Se egen omtale av stangjernshammeren.

I den første tiden måtte masovnen stanses tre måneder hver sommer, både fordi vanntilførselen var begrenset, og fordi ovnen måtte repareres og ombygges noe. Det var greit for verksarbeiderne som da kunne gjøre arbeid på sine små gårdsbruk. Senere klarte man å holde masovnen gående sammenhengende opptil tre år. Dette betydde selvfølgelig mye for lønnsomheten til Verket.

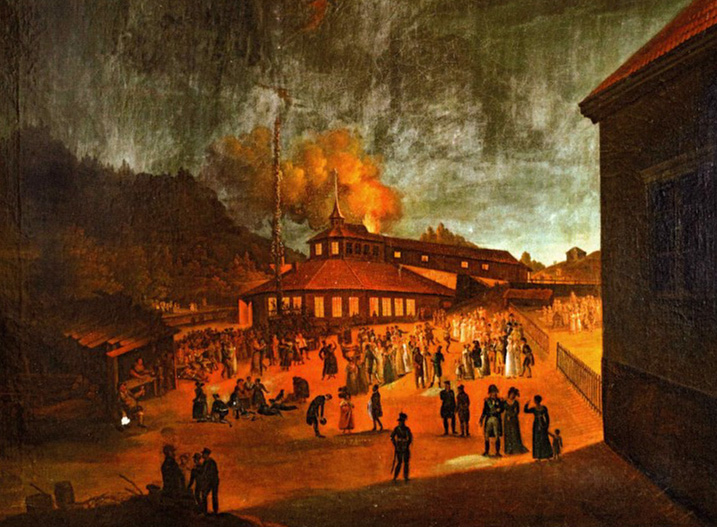

Når masovnen skulle fyres opp på nytt, var det en stor høytidelighet. Bønner skulle bes, og brennevin skulle drikkes.

Ovnen ble etter hvert betydelig forbedret, og på 1770-tallet, under Conrad Clausen, var ovnen på Bærums Verk regnet for å være den beste i landet.

Før malmen ble lagt i masovnen, ble den røstet. Det vil si at den ble varmet opp ved hjelp av brennende kull og ved, men ikke så mye at malmen smeltet. Røstingen sørget for at malmen ble mer porøs og bedre egnet for masovnsprosessen. Dessuten ble blant annet svovelholdige gasser og andre forurensninger delvis fjernet.

Nedenfor masovnen lå et valseverk, som laget jernplater, som igjen kunne bli til sagblader. Sagblader ble et svært viktig produkt, siden antall sager stadig økte.

På sønn- og helligdager ble det holdt bønn i masovnsbygningen. Masovnen måtte gå kontinuerlig, og her var det alltid godt og varmt.

I Wedel Jarlsbergs tid, nærmere bestemt 22. mai 1874, ble masovnen "blåst ned" (slukket) for siste gang. Det var flere grunner til dette, blant annet at det var kommet nye metoder for å utvinne jern. Med den nye Bessemermetoden kunne man utvinne jern ved hjelp av steinkull både bedre og billigere enn med trekull fra Bærumsmarka og mer fjerntliggende områder. Mer om andre grunner til nedleggelsen under Lommedalen og Bærums Verks historie.

Bærums Verk fortsatte som jernstøperi og mekanisk verksted frem til 1964. I den perioden ble det benyttet utenlandsk jern og skrapjern.

Etter hvert kom det også trevarefabrikk og dørfabrikk. Dørfabrikken Harald Løvenskiold hadde startet i 1952/1953, vokste jevnt. Den var Bærums viktigste arbeidsplass frem til den ble flyttet til Telemark i 1977/1978. Se egen omtale.

Fra 1985 har det vært handelssenter på Bærums Verk.

Rett ovenfor den gamle støperibygningen holder Ovnsmuseet på Bærums Verk til. Her kan man se antikke støpejernsovner og andre støpjerngjenstander som ble laget på Bærums Verk.

Masovnen ble delvis revet og fylt igjen. Noe er bevart (se nederste bilde ovenfor). Hytten på toppen er borte. Se bilder ovenfor.

Mer om jernfremstilling og videre bearbeiding

Som nevnt ble jernmalm og trekull lagt lagvis i masovnen. Når trekullet brant tok kullet (karbonet) til seg oksygen fra jernoksidet (en sammensetning av jern og oksygen) i malmen, og man fikk mer eller mindre rent jern (råjern, tidligere kalt rujern). Først reagerer karbonet med oksygen og danner karbonmonoksid. Litt forenklet skjer dette slik:

2C + O2 → 2CO. Så reagerer karbonmonoksid med jernmalmen (her jernglans Fe2O3) og det dannes rent jern (Fe) og karbondioksid:

Fe2O3 + 3CO → 2Fe + 3CO2.

Råjernet inneholdt en del karbon (C) som gjorde det sprøtt, samt andre forurensninger. Sammensetningen kunne variere mye.

For å få "seigere" jern, smibart jern, måtte man varme råjernet opp og banke på det med en hammer, en stangjernshammer. Prosessen ble kalt fersking. Da reagerte oksygenet i lufta med en del av karbonet og dannet karbondioksid (gass). Slik ble karboninnholdet redusert. Man ble også kvitt en del slaggrester og luftblærer. Jernet man nå fikk, ble ofte formet som stenger, og ble kalt stangjern. Dette var en viktig salgsartikkel. Smijern skal ha mindre en 0,5% karbon.

Stangjernet kunne bearbeides videre til stål, som har et høyere karboninnhold. Conrad Clausen satset på stålproduksjon på Kjørbo, som han eide. Stål var enda sterkere enn stangjernet, og man kunne lage blant annet stålfjærer til klokker. Stålet ble fremstilt ved å varme opp stangjern (som var ganske rent jern) sammen med kull uten lufttilførsel. Da fikk man kullet (karbonet) til å blande seg med jernet og det ble stål (karbonstål). Stålet skulle ha mer enn 2% karbon.

Les mer om jernutvinningens historie i Norge i artikkelen:

Anker, Thor: Av jernets annaler. Vest for byen 9 (Asker og Bærum historielag.

Skrifter 1998−2001)

Mer om Industri i Bærum: Se Rik på historie s. 54 og

Tidslinje med omtale av historiske perioder i Bærum

Kilder:

Bærums Verks historie

Bærums Verk, Guide over gamle bygninger. (Bærum Kommune. Kommunalavdelingen for undervisning)

Mohus, Arne. (1993). Husmannsplasser i Bærum Del 3. Bærum Bibliotek

Christensen. Trygve. (1999). Bærumsmarka før og nå – med området Kolsås – Dælivann. Eget forlag

Bakken, Thor Chr. (red). (2008). Budstikkas store Asker og Bærum-leksikon. Kunnskapsforlaget

lokalhistoriewiki.no

Hauge, Yngvar. (1953). Bærums verks historie. H. Aschehoug & Co

Store norske leksikon

Tore Sandem. Løvenskiold-Vækerø

Masovnen. Tegning/kobberstikk fra 1788. Kilde: Bærum bibliotek

Slik kunne en masovn være bygget:

Kjernen i masovnen var pipa (a), med sirkulært tverrsnitt. Den var bygget opp av noenlunde ildfast sandstein (stellstein) (b), omgitt av en bakmur (c). Deretter fulgte en sandfylling (d), en ringmur (e), en fylling av gråstein og leire (f) og endelig yttermuren, som ble holdt sammen med ankerjern. Rundt toppen av pipa var kransen bygget. Herfra foregikk påfyllingen (beskikningen) av ovnen, et arbeid som ble utført av kullharkere og oppgivere (oppsettere). Kransen hadde røykåpning i taket.

Masovn ble fyrt nedenfra, og temperaturen ble holdt høy ved hjelp av 1–2 store blåsebelger (g) plassert i belgbrystet (h) og drevet med vasshjul som gjerne sto i et tilbygget hjulhus. Masovnen måtte ligge ved en foss fordi vasshjulet måtte drives.

Når masovnen skulle settes i drift (påblæses), ble pipa fylt med kull, som ble holdt glødende inntil masovnen var gjennomvarm. Deretter fylte man malm og trekull lagvis.

Kilde: Lokalhistoriewiki